16年前,格力生产线的进口机床突发故障,外国工程师前来维修时,对中国团队投以轻蔑的目光,甚至出言嘲讽。这一幕,深深刺痛了中国制造业的心。

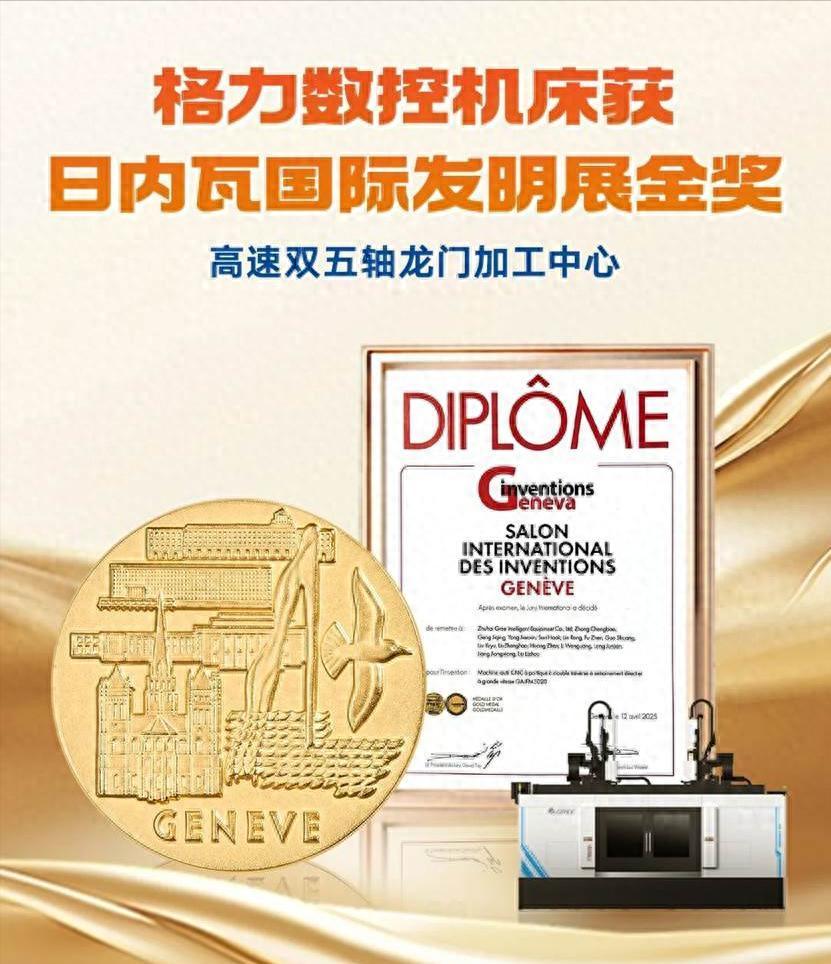

16年后,格力自主研发的“高速双五轴龙门加工中心”在日内瓦国际发明展上大放异彩,从全球上千个项目中脱颖而出,斩获金奖。其加工精度较德国同类产品高出30%,标志着中国高端机床技术迈入世界前列。

这17年,中国“工业母机”究竟经历了怎样的蜕变?

如今提及高端机床,或许有人觉得“不过是加工设备”,但十年前,这却是中国制造业的“心头之痛”。

当时,高端五轴机床90%依赖进口,德国、日本、瑞士三国垄断了全球70%的市场份额。中国企业不仅需支付高昂费用,还面临技术封锁与使用限制。

董明珠曾透露,格力早年从德国进口的五轴机床,单台价格超500万元。使用数年后精度下降,邀请外国工程师维修,对方不仅索要20万元维修费,还需等待3至6个月的排期。更令人憋屈的是,核心技术完全保密,连机床内部参数都不允许中国工程师查看。

这种困境不仅存在于家电行业。国内航天、汽车领域的企业,在加工飞机发动机叶片等关键部件时,不得不依赖瑞士高端机床,且对方明确规定:“设备仅限民用,不得用于军工领域。”制造主动权完全掌握在他人手中。

当格力决定自主研发高端机床时,几乎无人看好。毕竟,这一领域需要长期投入,且结果充满不确定性。

董明珠却坚定拍板:“每年从利润中划拨20亿元用于研发,即使短期内看不到回报,也要坚持。”这一坚持,便是17年,累计投入超300亿元。

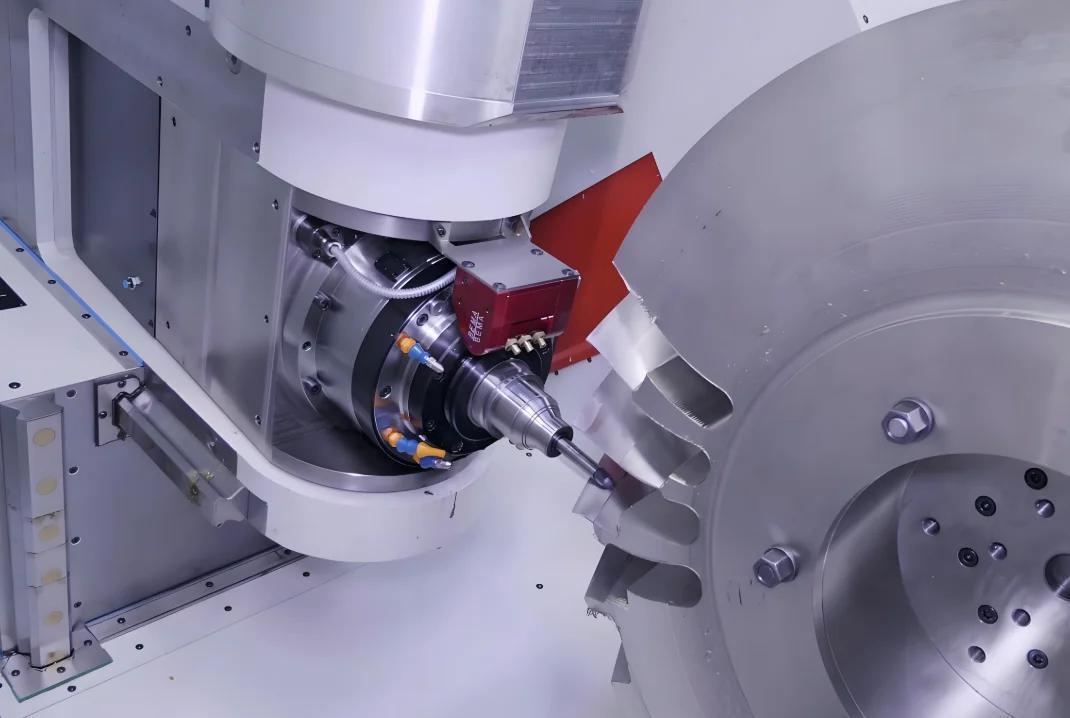

技术突破的难度远超想象。五轴机床的核心在于五个坐标轴的精准配合,误差需控制在千分之一毫米以内。格力团队从自身擅长的领域入手,将空调领域的伺服控制技术、热管理技术迁移至机床研发。

2019年,团队遭遇重大挑战:第一代双五轴机床在测试时频繁出现“碰撞”问题,加工零件时轴与轴轻微剐蹭,导致精度不达标。工程师们连续三个月驻守车间,每天仅睡4小时,反复调整算法,最终研发出“双轴双梁智能防碰撞系统”,能在0.1秒内检测到0.003毫米的位移偏差,成功解决问题。

在直驱电机研发上,格力同样面临困境。原本希望与国外供应商合作,对方却要求每台加价10万元,且供货不稳定。格力决定自主攻关,历时五年成功研发出转速达24000转/分钟的直驱电机,性能追平德国同行,成本却降低40%。

格力机床斩获日内瓦金奖后,有人认为“中国机床已全面超越国外”,但事实并非如此。

目前,获奖的GA-FMB3020D机床在精度、速度上均达到国际领先水平,价格仅为德国设备的40%(约200万元一台)。然而,高精度光栅尺、高端轴承等关键零部件仍依赖进口。

格力工程师表示:“这些元件的加工精度要求极高,国内企业仍在攻关,预计还需3至5年才能实现完全自主。”

尽管如此,“突围效应”已初步显现。过去,国产五轴机床无人敢用,如今格力的机床不仅进入航天、导弹制造产业链,还被特斯拉供应商广东鸿图采购12台。

数据显示,2020年国产五轴机床市场份额不足20%,到2025年已突破50%。在新能源汽车领域,70%的企业已采用国产机床。

这种突破也激发了更多中国企业的信心。美的、海尔等企业开始布局机床研发,一些地方政府还设立了“工业母机攻关基金”,助力中国机床产业崛起。

有人问,花17年造一台机床,值得吗?董明珠在拿奖后坚定回应:“核心技术不是买得来、讨得来的,得自己啃硬骨头。”

这17年,格力机床从被嘲笑到斩获金奖,正是中国制造的一个缩影。没有捷径,没有奇迹,只有一群人憋着劲,把“卡脖子”的痛点变成了“突围”的支点。

未来或许还会有新的难题,但只要这种“啃硬骨头”的劲还在,中国机床就会走得更远,中国制造的底气也会越来越足。