奠基追赶铸基石,创新攻关领潮流。中国钢铁产业历经数十年发展,从早期依赖进口到如今技术领跑全球,正书写着一段令人瞩目的创新传奇。

回溯20世纪中叶,中国钢铁产业起步时面临技术封锁困境。尽管通过进口设备实现了产量跃升,但在航空、军工等高端领域,核心材料长期受制于人,供应稳定性成为制约产业发展的瓶颈。

进入新世纪,随着经济高速发展,钢铁需求呈现爆发式增长。2000年,中国粗钢产量突破3亿吨,登顶全球第一。但高端钢材仍需依赖欧美日进口,不仅价格高昂,更存在关键时刻断供的风险。

2010年前后,国内钢企开始组建联合实验室,聚焦材料密度、强度等核心技术攻关。兴澄特钢自2016年起开展低密度钢试验,通过小炉试制积累合金配比经验,成功解决元素分层难题。太钢集团则组建精密带钢研发团队,历经设备参数迭代,逐步突破薄度极限。

与此同时,日韩美等国也在开展类似研究,但工业化进程屡遭挫折。中国钢企凭借庞大的本土市场需求驱动,持续加大研发投入,专利申请量年均增长60%,其中发明专利占比超半数,实现了从技术模仿到自主创新的跨越。

2012年后,国家政策推动钢铁产业升级。宝钢扩展硅钢生产线,通过精准控制硅含量防止材料脆化;大唐集团研发耐热钢,模拟高温环境测试氧化层性能。到2015年,中国钢铁产量稳定在8亿吨以上,出口份额持续扩大,但0.02毫米级手撕钢仍需以每吨150万元高价进口,严重制约手机、航天等领域发展。

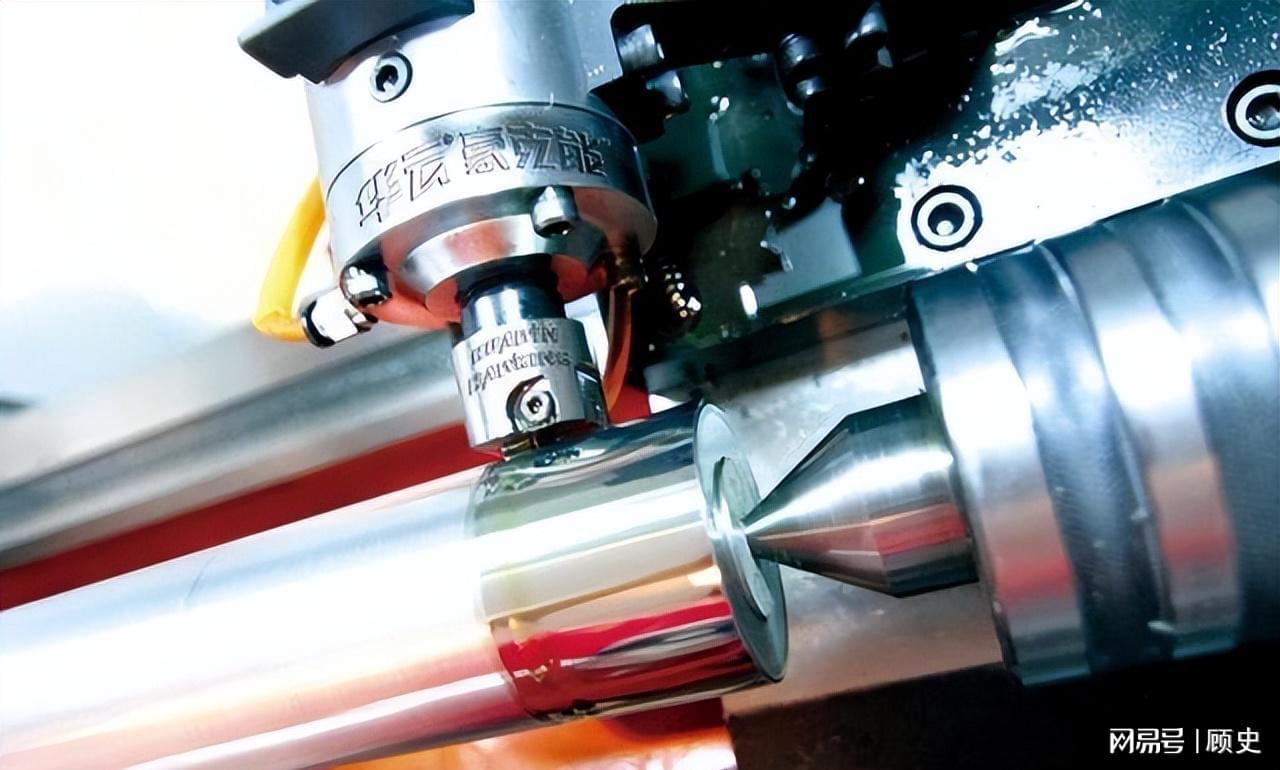

2016年,太钢正式启动手撕钢项目,面对600余项技术难题,累计进行700多次试验。通过四万余种辊筒组合测试,材料厚度从0.05毫米逐步突破至更薄水平。当年日韩工业化尝试失败,美国刚完成项目规划,而中国已凭借实际需求驱动,建立起完整的产业链自主体系。

2018年成为技术突破关键年。兴澄特钢联合北方材料研究院,成功验证低密度钢韧性,实现拉伸不断裂;2000兆帕级超级钢在军工领域规模化应用;太钢手撕钢厚度突破至0.02毫米,高端产品出口占比显著提升。疫情期间,自主技术优势进一步凸显,钢企通过数字化监控系统实现冶炼过程精准控制。

2021年,宝钢将硅钢厚度减薄至新纪录,铁损值大幅降低;低密度钢密度指标降至7.0以下,强度保持稳定,为大规模工业化应用奠定基础。次年,江阴兴澄特钢全球首创100吨电炉冶炼工艺,使高韧低密度钢生产成本接近普通不锈钢。

中国钢铁产业的黑马本色,在四大核心技术的突破中展现得淋漓尽致。高韧低密度钢领域,中信泰富特钢集团江阴兴澄特种钢铁有限公司于2022年1月5日实现100吨电炉冶炼成功,材料密度低于7.0克/立方厘米,较常规高强钢降低10%以上,而强度韧性指标保持不变。

对比国际竞争,日本新日铁2005年、韩国浦项2015年的工业化尝试均告失败,美国2020年投入2000万美元规划的项目预计2025年才能完成。中国技术领先全球近十年,成为唯一实现大规模工业化生产的国家,产品广泛应用于车辆、船舶、航空、建筑等领域,实现轻量化、省油、减排的多重效益。

超级钢技术同样取得突破性进展。普通钢材强度为几百兆帕,航母用钢需达800兆帕以上,潜艇用钢更要超过1100兆帕。中国2023年投产的2000兆帕级超级钢,强度实现翻倍,可承受数辆坦克重压而不变形。该技术打破西方长期垄断,国机重装轧机参与生产,东北大学2018年率先研发出2000兆帕汽车热冲压钢,相关论文登上《Science》期刊,屈服强度达1600~1900兆帕,抗拉强度达2000~2400兆帕。

手撕钢技术更显中国智慧。厚度0.015毫米的极薄材料,仅相当于头发丝的1/6,却兼具高柔韧性和强电磁屏蔽性能,广泛应用于航空、深海探测等领域。太原钢铁集团自2016年组建专项团队,攻克600余项技术难题,经历700多次试验,于2018年生产出0.02毫米世界最薄产品,2020年8月进一步刷新至0.015毫米,宽度达600毫米。

超级硅钢作为电机核心材料,决定着新能源汽车续航里程和机器人运动灵活性。2025年5月22日,宝钢股份在成都大会上首发0.1毫米厚新一代无取向硅钢,铁损值降至9瓦/千克以下,刷新世界纪录。该材料厚度仅相当于A4纸,磁极化强度达1.66特斯拉,已实现规模化量产。

这些技术突破不仅参数领先,更带来广泛的应用价值。低密度钢使航天器外壳减重同时保障安全,超级钢实现军工管道国产化,稳定供应链;手撕钢应用于手机背板和深海探测器,硅钢技术提升电池续航和机器人精度。四大技术协同发展,推动中国钢铁从重量向轻质、高强、薄型化进化,支撑高端制造业崛起。

随着四大核心技术的工业化应用,中国钢铁产业的高端产品出口份额持续攀升,航空、能源等领域材料自给率超过98%,有力推动制造业升级。2025年,美日企业纷纷在技术论坛上寻求合作,日本新日铁代表团访问宝钢,就硅钢技术联合研发达成初步协议;美国钢铁公司与中信泰富特钢展开低密度钢技术交流,考察兴澄特钢生产线,计划将减重技术应用于本土汽车产业。

具体合作项目进展迅速。大唐郓城2025年7月试运行的超级耐热钢管道,实现蒸汽稳定输送,热效率超过50%,年减排二氧化碳126万吨。宝钢0.1毫米硅钢应用于新能源汽车,使电池续航提升20%,生产线电机通过3.1万转/分钟检测。太钢750兆帕硅钢在抽水蓄能领域实现批量供应,发电机调节范围扩大,能耗显著降低,首台机组已于9月并网运行。

国际技术交流日益频繁。2025年8月,美国代表团与北方材料研究院就低密度钢成分设计进行深入探讨,现场演示密度测试和拉伸实验;日本浦项制铁访问太钢,观摩0.015毫米手撕钢轧制工艺,商讨柔性手机屏材料合作。中国提出的硅钢标准铁损阈值方案获得国际采纳,相关技术突破使航天器减重10%,发射成本大幅下降,军工管道供应链稳定性显著提升。

技术合作带来显著效益。2025年,中国钢铁产业新增专利千余项,高端产品出口增长15%。日本制铁在美国投资的项目融入中国耐热钢技术,美国车厂测试低密度钢板实现轻量化效果。国内钢企积极扩产,兴澄特钢9月投运新生产线,吨位实现翻倍;太钢优化手撕钢工艺,年产量突破万吨;宝钢扩展硅钢涂层品类,产品覆盖机器人关节领域,提升人形机器人运动精度。

环保效益同样突出。超级钢技术使火电厂年省标准煤46.72万吨,推动能源行业绿色转型。中国钢铁产业在全球市场掌握主动权,话语权显著增强。美日合作项目预计2025年底产出首批产品,低密度钢应用于日美船舶制造,硅钢电机出口欧美市场。

面对未来挑战,中国钢铁产业凭借自主创新已证明实力。从传统制造领域破围而出,登顶全球技术高峰,中国钢铁的故事正在书写新的篇章。当国际市场提起钢铁产业,中国制造已成为创新与品质的代名词,这匹黑马将继续在国际舞台上驰骋,开创更广阔的天地。