“给钱也不卖给中国”——这句带着技术傲慢的宣言,曾是日本和德国联手对中国高铁发展实施封锁的真实写照。为限制中国高铁崛起,两国不仅拒绝出售高铁车轮核心技术,更以“三不原则”(不申请专利、不发表论文、不开放参观)筑起技术壁垒。然而,这场封锁战最终演变为中国高铁自主创新的催化剂,推动中国从技术追赶者蜕变为全球规则制定者。

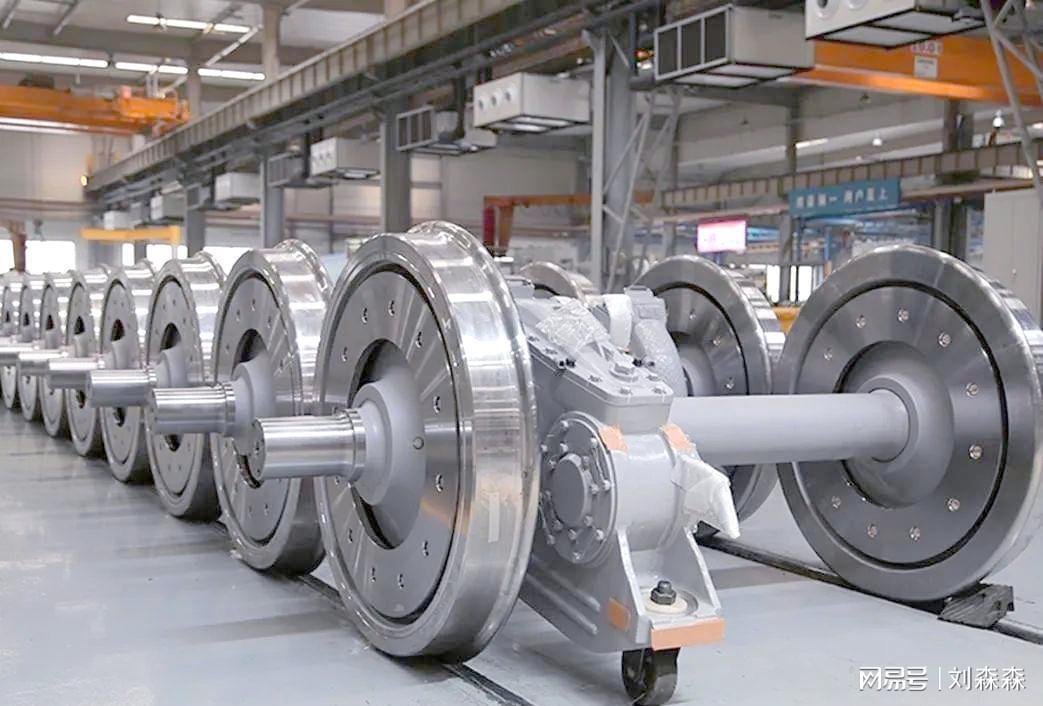

中国高铁发展初期,通过“引进、消化、吸收、再创新”模式快速积累技术。然而,高铁车轮这一核心部件始终被日德企业垄断。作为高铁唯一与轨道接触的部件,车轮需承受60吨车厢重量、时速300公里以上的持续摩擦,同时适应极端温差环境,其技术复杂度不亚于芯片。

面对封锁,中国工程师发现:市场换技术的路径在核心领域彻底失效。2008年,国家启动高铁车轮自主化项目,马鞍山钢铁股份有限公司(马钢)牵头攻关,东北大学毕业生赵海带领团队,在无任何技术参考的情况下,开启了一场长达数年的“技术长征”。

研发过程中,团队需攻克50余道关键工序。宝武、鞍钢研发出特种钢材料,解决原料难题;济南二机床打造先进锻造线,实现设计到产品的快速转化;湖南株洲轨道交通产业园形成配套集群,将研发周期缩短60%。2010年,首款国产200-250公里时速车轮诞生,经64万公里测试后,2017年350公里时速车轮通过中铁认证,正式量产。

数据揭示突破力度:国产车轮抗疲劳强度超进口产品20%,重量减轻15%,成本下降30%。更关键的是,中国彻底摆脱进口依赖,形成从材料到制造的全产业链自主能力。

2025年3月,日本住友金属和德国BVV集团以“技术保护”为由突然断供,试图重演封锁戏码。但中国已非昔日吴下阿蒙——新修订的《高速铁路车轮技术国家标准》新增“400℃连续高温制动稳定性测试”,模拟列车紧急刹车时车轮在极端高温下的性能。这一标准直接将日德产品挡在门外,因其材料在高温下易发生热裂。

市场反应立竿见影:BVV二季度营收暴跌18%,住友金属股价一周内下跌7%。更深远的是,话语权彻底逆转——中国工程师从国际会议的听众变为标准制定者,截至2023年,中国已牵头修订65项国际铁路标准。

2025年9月,“复兴号”超高速车轮批量下线,这款采用纳米晶强化技术的新一代产品,不仅支撑400公里时速运行,更为450公里商业化预留技术空间。其耐磨性提升40%,寿命延长至120万公里,达到国际领先水平。

如今,国产车轮已覆盖国内4.5万公里高铁网络(占全球70%),并出口至东南亚、中东市场。泰国、印尼等国采用中国标准建设高铁,马来西亚直接引进中国车轮生产线。这种转变印证了一个真理:真正的产业强大,不仅在于制造一流产品,更在于定义行业标准。

中国高铁车轮的逆袭史,是一部从技术受制于人到规则由我主导的奋斗史。它证明:核心技术的突破没有捷径,唯有坚持自主创新、构建完整产业链、以标准反制封锁,才能实现真正的产业安全。当“复兴号”驰骋在“一带一路”沿线,中国制造正以标准输出重新定义全球产业格局。

参考资料

《复兴号“风火轮”研发记》 人民日报海外版 2024年8月23日

《骄傲!世界最快高铁车轮“马鞍山造”》 澎湃新闻 2025年7月12日

《中国高铁技术飞跃,从“追赶者”到领跑世界》 大公报 2024年9月30日