红星资本局10月19日消息,我国科研团队在全固态金属锂电池领域取得重大突破,成功攻克“卡脖子”技术难题,推动固态电池性能实现跨越式升级。据实验数据显示,100公斤电池的续航能力从500公里跃升至1000公里以上,标志着新能源车动力系统进入全新发展阶段。

三大核心技术突破 破解固态电池应用瓶颈

固态电池尚未大规模商业化,核心矛盾在于固-固界面接触难题。传统硫化物固体电解质硬度高、脆性大,而金属锂电极质地柔软,二者结合时形成类似“陶瓷板粘橡皮泥”的粗糙界面,导致锂离子传输效率低下。我国科研团队通过三项创新技术,成功实现界面无缝贴合:

技术一:碘离子“交通警察”智能修复界面

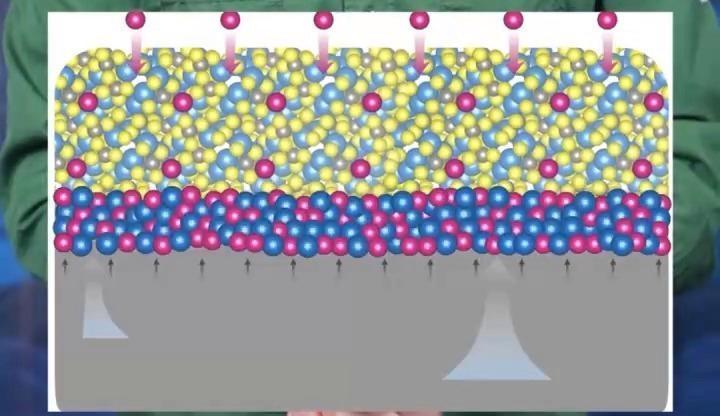

中国科学院物理研究所联合团队开发的碘离子技术,通过电场引导碘离子在电极-电解质界面形成动态修复层。这些离子如同“智能流沙”,可自动填充0.1微米级微孔,使界面接触面积提升300%,彻底突破全固态电池实用化最大障碍。

技术二:柔性骨架赋予电解质“变形能力”

中国科学院金属研究所研发的聚合材料骨架技术,使电解质具备2万次弯折耐久性。通过在骨架中嵌入锂离子加速剂和捕获剂,电池储电能力提升86%,同时抗形变能力达到工业级标准。

技术三:氟化物保护壳实现安全双保障

清华大学团队开发的含氟聚醚材料,在电极表面形成耐高压保护层。经针刺测试和120℃高温考验,电池未发生爆炸,成功实现“安全-续航”双重提升。

续航革命:能量密度突破500Wh/公斤

中国科学院物理研究所黄学杰团队的研究表明,移除外部加压系统后,电池包活性材料填充量提升40%。结合金属锂负极技术,单体电池能量密度突破500Wh/公斤,较现有磷酸铁锂电池(200Wh/公斤)和三元锂电池(300Wh/公斤)实现质的飞跃。这意味着同等重量下,新能源车续航里程可实现翻倍增长。

在循环稳定性测试中,该电池经500次充放电后容量保持率仍达92%,远超行业平均水平。黄学杰教授指出:“新技术使电池制造更简化,用料成本降低30%,同时使用寿命延长至10年以上。”

产业链重构:摆脱稀缺金属依赖

当前液态电池依赖的钴、镍等金属存在储量有限、价格波动大等问题。全固态电池技术突破为使用硫、硫化物等低成本正极材料开辟道路,这类材料资源储量是钴的200倍、镍的50倍。研究显示,采用新型材料体系可使电池成本下降45%,同时减少对进口金属的依赖。

黄学杰强调:“该技术验证了金属锂负极全固态电池的工程可行性,标志着我国从电池技术‘跟跑者’转变为‘领跑者’。预计2026年实现小批量生产,2030年全面替代现有液态电池体系。”

编辑 余冬梅 综合自央视新闻、环球时报

审核 任志江